Moules de Fonderie

Conception des alimentations pour les moules

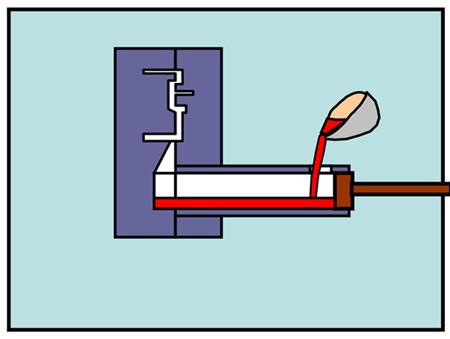

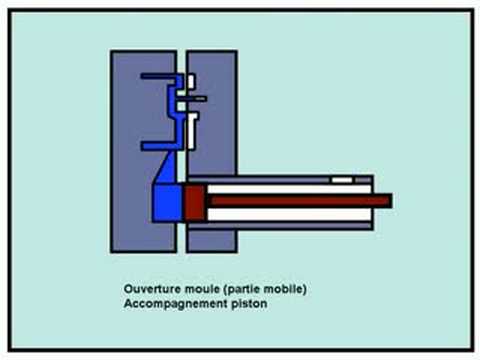

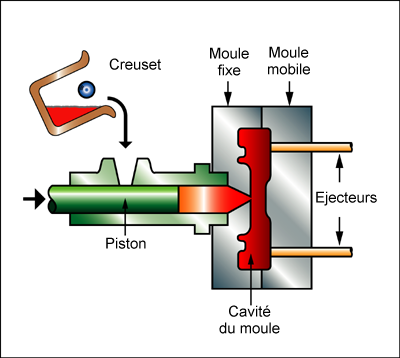

En fonderie sous-pression le métal est mis dans une chambre de compression (container ou gosseneck) et est pousser par un piston (comme une seringue) dans des canaux (alimentations / runner) jusqu’aux entrées de la pièce (attaques) pour enfin remplir l’empreinte de la pièce.

Les trois phases d’injection sous-pression :

Phase 1 : le métal est amené lentement aux portes de chaque pièce (temps entre 1 et 4 secondes)

Phase 2 : le métal est injecté rapidement et remplit la cavité de la pièce et des talons de lavage (temps entre 10 et 200 ms)

Phase 3 : le métal est compressé avec la haute pression (pression entre 400 et 1000 bar)

Cheminement du raisonnement de conception du système de conception des alimentations.

On part d’abord des caractéristiques propres de la pièce.

1) Le volume de la pièce seule que l’on doit réaliser auquel on rajoute le volume des talons de lavage qui vont permettre une bonne santé de la pièce et la sortie de l’air (évents) qui est dans le moule avant l’arrivée du métal.

2) L’épaisseur mini de la pièce qui définit le temps de remplissage qui est d’autant plus court que la pièce est fines. Par exemple, le temps de remplissage d’une pièce d’épaisseur mini de 2mm est entre 20 et 60 ms.

3) Suivant le type d’attaque avec ou sans de changement de direction au moment de la pénétration dans l’empreinte, nous aurons une estimation de la vitesse du métal à l’attaque (qui est de l’ordre de 40 ms soit 144km/h).

4) Le volume à injecter, le temps de remplissage, et la vitesse d’attaque permettent de calculer la section d’attaque (Sa surface de la porte d’entrée que le métal utilisera pour remplir la forme de la pièce).

5) On dessine les alimentations entre les attaques de chaque empreinte (moule multi empreintes) jusqu’à un bras unique qui est relié à la chambre de compression. On minimise les changements de direction des trajectoires pour limiter les phénomènes de cavitation en respectant la règle des cumuls des sections à chaque unification de bras (il faut garantir la surpression).

6) On peut maintenant calculer le poids de la grappe complète et vérifier que la vitesse du piston calculée est compatible avec les caractéristiques de la machine.

7) On choisit le diamètre du piston avec le taux de remplissage du métal dans le container. On en déduit le volume d’air qui sera emprisonné dans la chambre de compression avec le métal.

8) On connait ainsi le volume total d’air (container + alimentation + pièces + talons de lavage) qu’il faudra évacuer pour ne pas retrouver cet air emprisonné dans des porosités sous pression dans la pièce (humour de fondeur car il y a toujours des porosités dans une pièce de sous-pression). Ainsi, on calcule la surface des ouvertures des tirages d’air pour un moule sans système de sous-vide avec une vitesse de fuite de l’air de 200 m/s.

9) Quand cela est nécessaire une simulation informatique de remplissage permettra de vérifier que le métal est au porte de chaque pièce au même moment.

10) Une fois les alimentations validées, le volume du métal en fusion injecté nous donne la quantité de chaleur qu’il faut évacuer par le système de thermorégulation et les autres techniques.