Comparaison de la fonderie sous pression, du moulage coquille gravité et du matriçage à chaud :

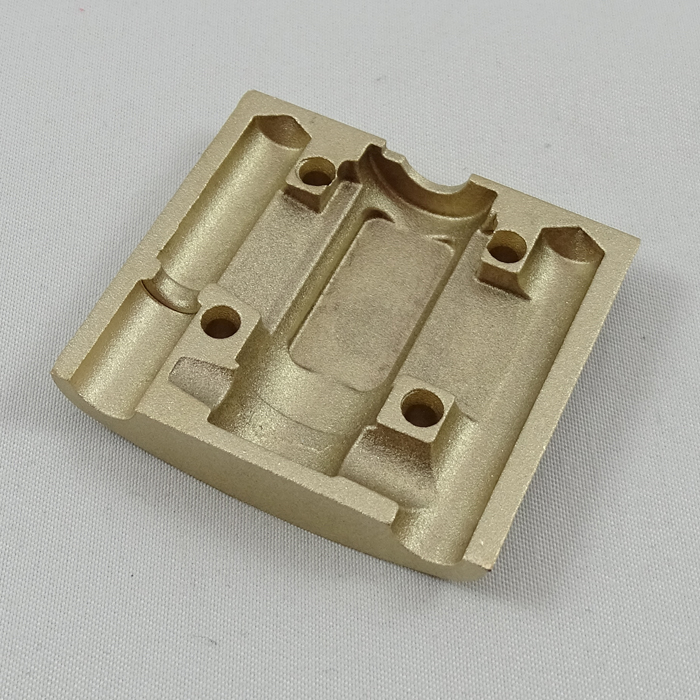

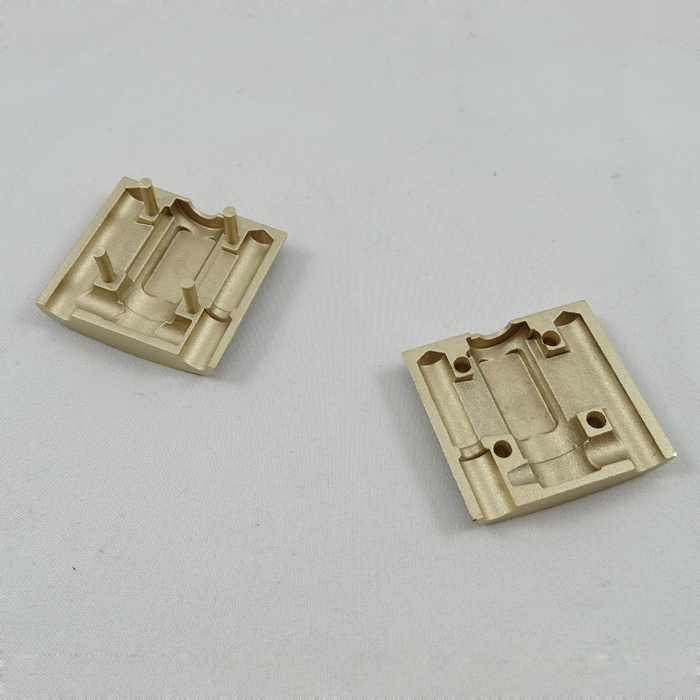

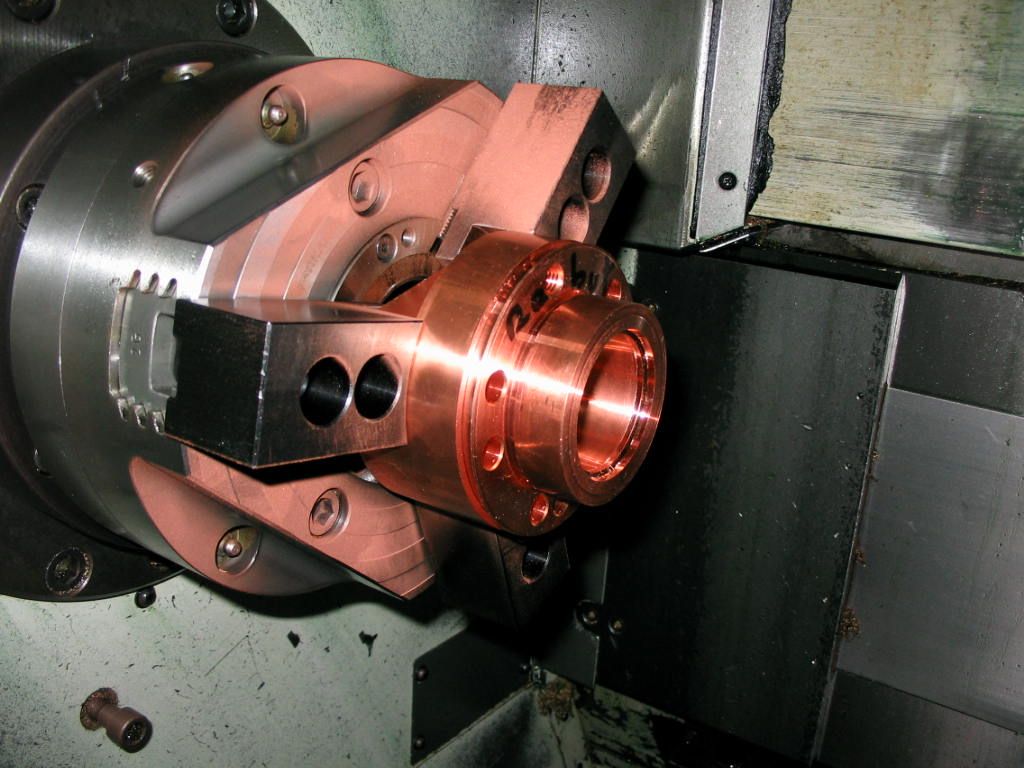

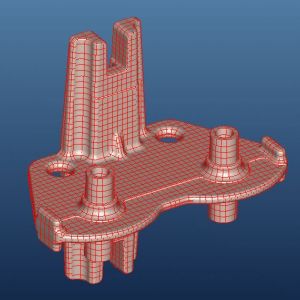

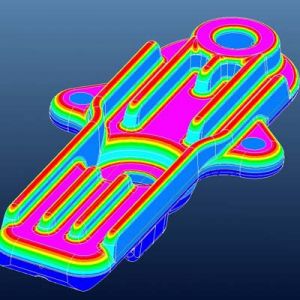

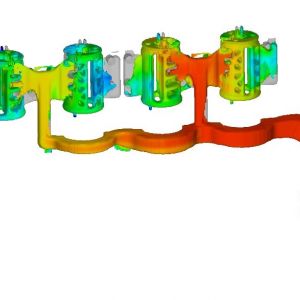

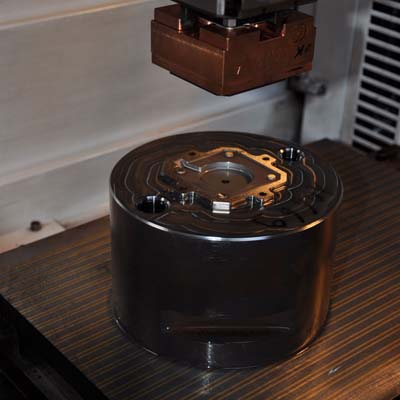

Ces trois techniques sont complémentaires et permettent de mieux répondre aux besoins de nos clients. En effet, la fonderie sous pression permet, après avoir mis en fusion le métal, de l’injecter sous haute pression dans un moule en acier et ainsi d’obtenir des pièces qui peuvent être très ouvragées avec des épaisseurs fines. Par ce procédé de moulage, les opérations d’usinage et de parachèvement des pièces coulées sont souvent limitées.

De même, en fonderie coquille gravité le métal liquide est coulé par simple gravité dans le moule. Cela signifie que les pièces ne peuvent pas être aussi ouvragées que dans la fonderie sous pression et doivent avoir des épaisseurs générales plus grandes. Certains alliages techniques ne se coulant pas sous pression, le moulage coquille garde tout son intérêt.

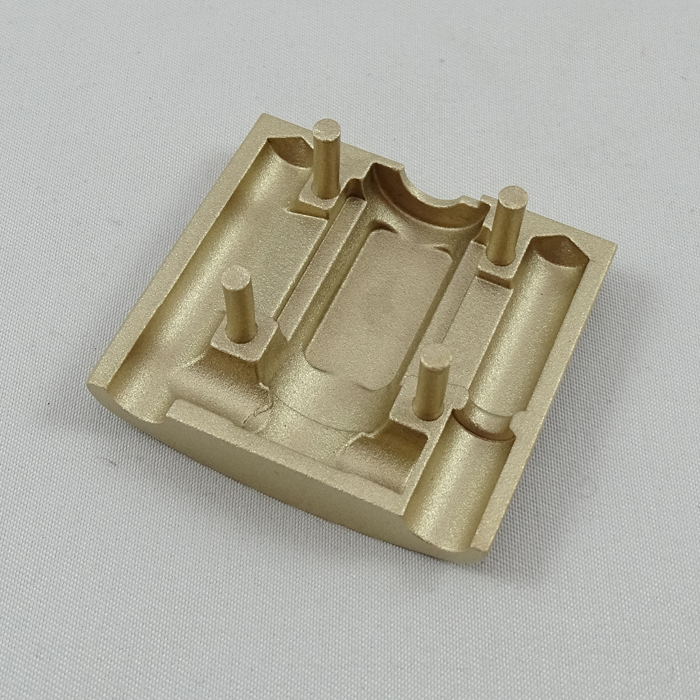

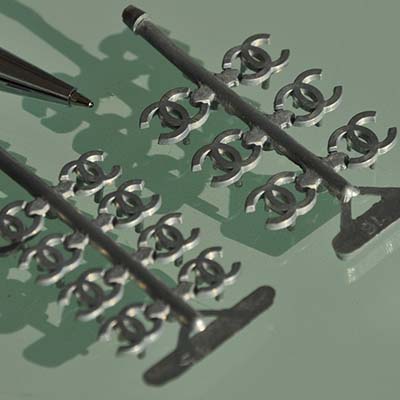

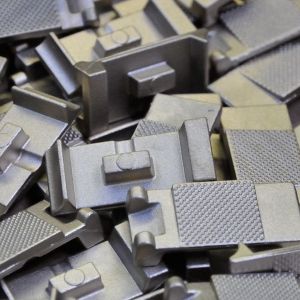

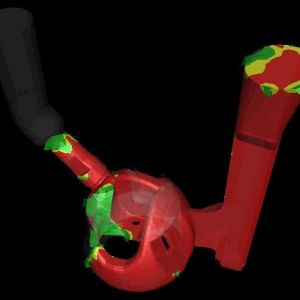

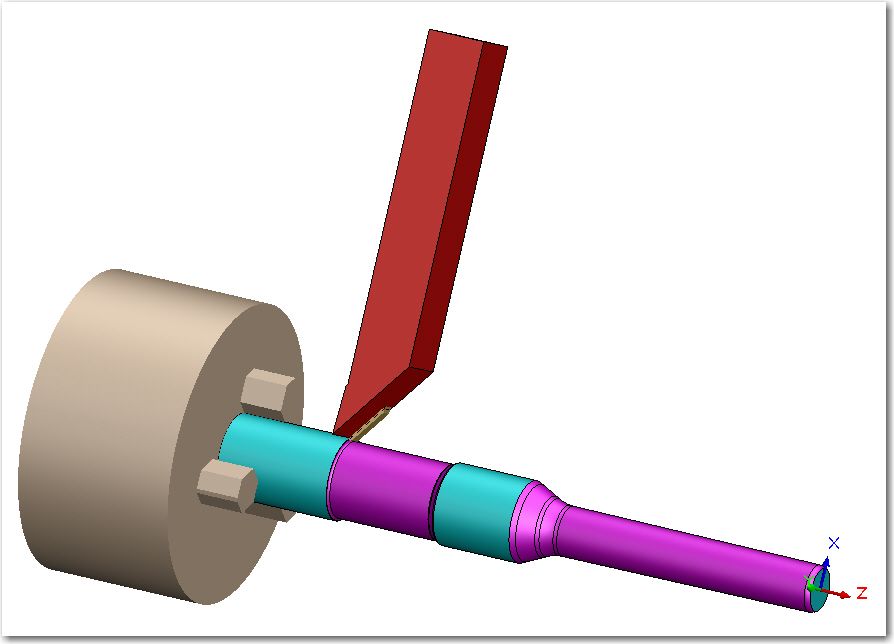

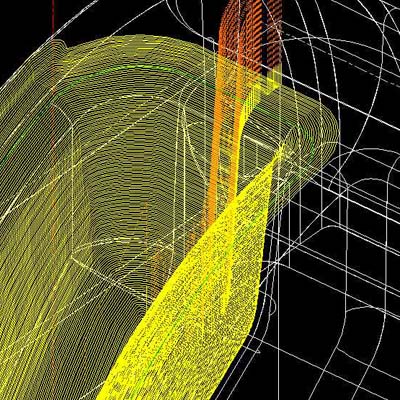

Par contre, le matriçage à chaud consiste à chauffer la matière pour la rendre « molle » tout en restant à l’état solide et la déformer par un choc puissant de forge dans un outillage de forme en acier. La pièce est ainsi formée avec une bavure.

Cette bavure est un surpoids de matière périphérique qui sera ensuite éliminée par une opération de découpe. Cette technique, du fait que le métal n’est pas mis en fusion, ne détruit pas le fibrage original de la matière filée et produit ainsi des pièces d’une grande résistance sans porosité et étanches.

Cette bavure est un surpoids de matière périphérique qui sera ensuite éliminée par une opération de découpe. Cette technique, du fait que le métal n’est pas mis en fusion, ne détruit pas le fibrage original de la matière filée et produit ainsi des pièces d’une grande résistance sans porosité et étanches.

Dans certains cas, Il est possible d’associer ces deux techniques pour par exemple couler des ébauches de forme très approchante et de matricer (forger / frapper / marteau pilon) ces ébauches pour les écrouir et ainsi augmenter les caractéristiques mécaniques de la pièce finale.

| Caractéristiques |

Fonderie Sous Pression |

Fonderie Coquille Gravité

|

Matriçage à Chaud |

| Seuil de rentabilité |

5 000 à 10 000 pièces |

100 à 1 000 pièces |

500 à 2 000 pièces |

| Coût de l'outillage |

Important |

Moyen |

Moyen |

| Type de forme |

Très ouvragée, usinage limité |

Moyennement ouvragée |

Moyennement ouvragée |

| Épaisseur des pièces |

Pièces pouvant êtres fines jusqu'à 1mm |

Pièces pouvant êtres fines au-dessus de 3mm |

Pièces plutôt massives |

| Ébauche |

Néant |

Néant |

Parfois obligatoire |

| Insert surmoulage |

Possible |

Possible |

Néant |

| Résistance mécanique |

Moyenne |

Excellente après trempe |

Excellente |

| Structure de la matière |

Pouvant contenir des porosités |

Pouvant contenir des porosités |

Aucune porosité |

| Étanchéité |

Moyenne |

Bonne |

Excellente |

| État des surfaces |

Moyen / Bon |

Moyen |

Bon / Très bon |

| Dureté |

Couche oxydée dure |

Couche oxydée dure |

Aptitude aux reprises en calibrage à froid |

| Aptitude au polissage |

Moyenne |

Moyenne |

Bonne |

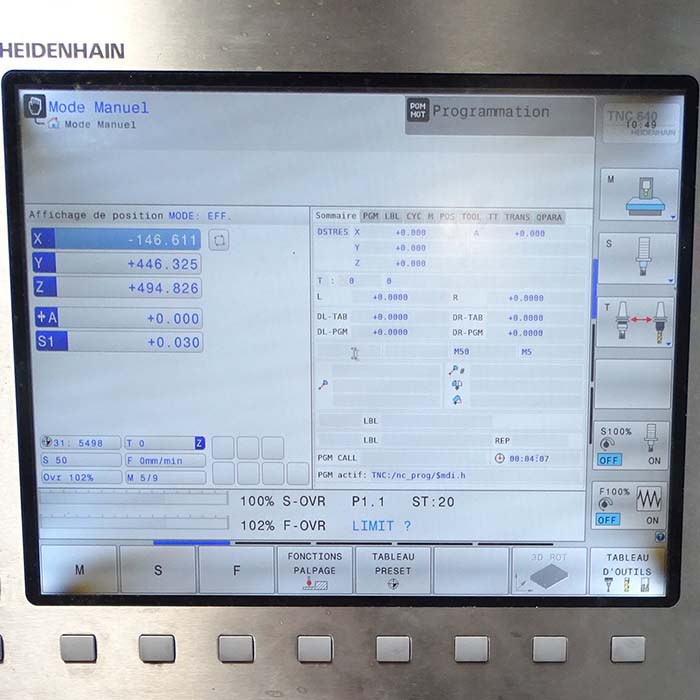

| Aptitude à l'usinage |

Moyenne |

Moyenne |

Bonne |

| Production |

Multi-empreintes |

Multi-empreintes |

Souvent mono-empreinte |

| Parachèvement |

Limité |

Moyen |

Important |

| Type de matière |

Aluminium, Laiton, Bronze, Zamak |

Aluminium, Laiton, Bronze, Cupro-aluminium |

Aluminium, Laiton, Bronze, Cuivre, CuCr, CuTe, Cupro, Titane |

| Alliages |

Aluminium sous pression |

Aluminium Matriçage |

Aluminium coquille gravité |

Laiton sous pression |

Laiton Matriçage |

Cuivre Matriçage |

Zamak de sous pression |

| Norme et type d'alliage |

EN AC-46000

AS9U3 |

EN 2017A

AU4G |

EN AC-42200

AS7G06 |

EN 1982

60/40 |

EN 12165

CuZn39Pb2 |

EN 12165

CuA1 |

EN 10774

Zamak5 |

| Densité |

2.75 |

2.79 |

2.67 |

8.4 |

8.4 |

8.9 |

6.7 |

| Technologie |

Fonderie sous-pression |

Matriçage |

Fonderie Coquille Gravité |

Fonderie |

Matriçage |

Matriçage |

Fonderie sous-pression |

| Caractéristiques |

Légèreté et résistance formes complexes |

Légèreté et résistance |

Formes complexité moyenne et résistance |

Résistance |

Résistance et étanchéité |

Conduction électrique |

Résistance forme complexes |

| Prix moyen au kg * |

2.5 €/Kg |

5 €/Kg |

3.5 €/Kg |

6 €/Kg |

7 €/Kg |

8.5 €/Kg |

3.5 €/Kg |

| Prix moyen au volume * |

10.75 €/L |

21.75 €/L |

15.75 €/L |

77.50 €/L |

76.75 €/L |

97.50 €/L |

34.50 €/L |

| Capacité de recyclage |

Excellente |

Très bonne |

Excellente |

Très bonne |

Très bonne |

Très bonne |

Bonne |

| État de réception |

Lingot |

Barre étirée |

Lingot |

Lingot |

Barre étirée |

Barre étirée |

Lingot |

| Température de transformation |

700°C |

500°C |

700°C |

1050°C |

750°C |

800°C |

430°C |

| Alliages |

Aluminium sous pression |

Aluminium Matriçage |

Aluminium coquille gravité |

Laiton sous pression |

Laiton Matriçage |

Cuivre Matriçage |

Zamak de sous pression |

| Aptitude à la transformation |

Bonne |

Moyenne |

Bonne |

Bonne |

Bonne |

Moyenne |

Très bonne |

| Résistance mécanique mini |

240 Mpa |

390 Mpa |

320 Mpa |

350 Mpa |

350 Mpa |

200 Mpa |

331 Mpa |

Conductivité électrique

|

15% IACS |

34% IACS |

23% IACS |

- |

27% IACS |

100% IACS |

26% IACS |

Résistance à la chaleur

|

Bonne |

Bonne |

Bonne |

Bonne |

Bonne |

Moyenne |

Faible |

Durcissement superficiel

|

Non |

Non |

- |

Non |

Non |

Oui |

Non |

Aptitude à l'usinage

|

Bon |

Bon |

Bon |

Bon |

Bon |

Moyen |

Bon |

Aptitude au frottement

|

Moyen |

Moyen |

- |

Bon |

Bon |

- |

- |

Aptitude au rivetage

|

Moyen |

Mauvais |

Moyen |

Moyen |

Moyen |

Très bon |

Très bon |

Soudage brassage

|

Bon |

Bon |

- |

Bon |

Bon |

Bon |

Bon |

| Traitement thermique |

Non |

Oui |

Oui |

Non |

Non |

Non |

Non |

| Longévité des outillages |

Moyenne |

Moyenne |

Moyenne |

Faible |

Moyenne |

Moyenne |

Très longue |

FSP = Fonderie sous-pression // FCG = Fonderie coquille gravité // CuTe = Cuivre au tellure // CuCr = Cuivre au chrome

Imprimer

E-mail

Cette bavure est un surpoids de matière périphérique qui sera ensuite éliminée par une opération de découpe. Cette technique, du fait que le métal n’est pas mis en fusion, ne détruit pas le fibrage original de la matière filée et produit ainsi des pièces d’une grande résistance sans porosité et étanches.

Cette bavure est un surpoids de matière périphérique qui sera ensuite éliminée par une opération de découpe. Cette technique, du fait que le métal n’est pas mis en fusion, ne détruit pas le fibrage original de la matière filée et produit ainsi des pièces d’une grande résistance sans porosité et étanches.