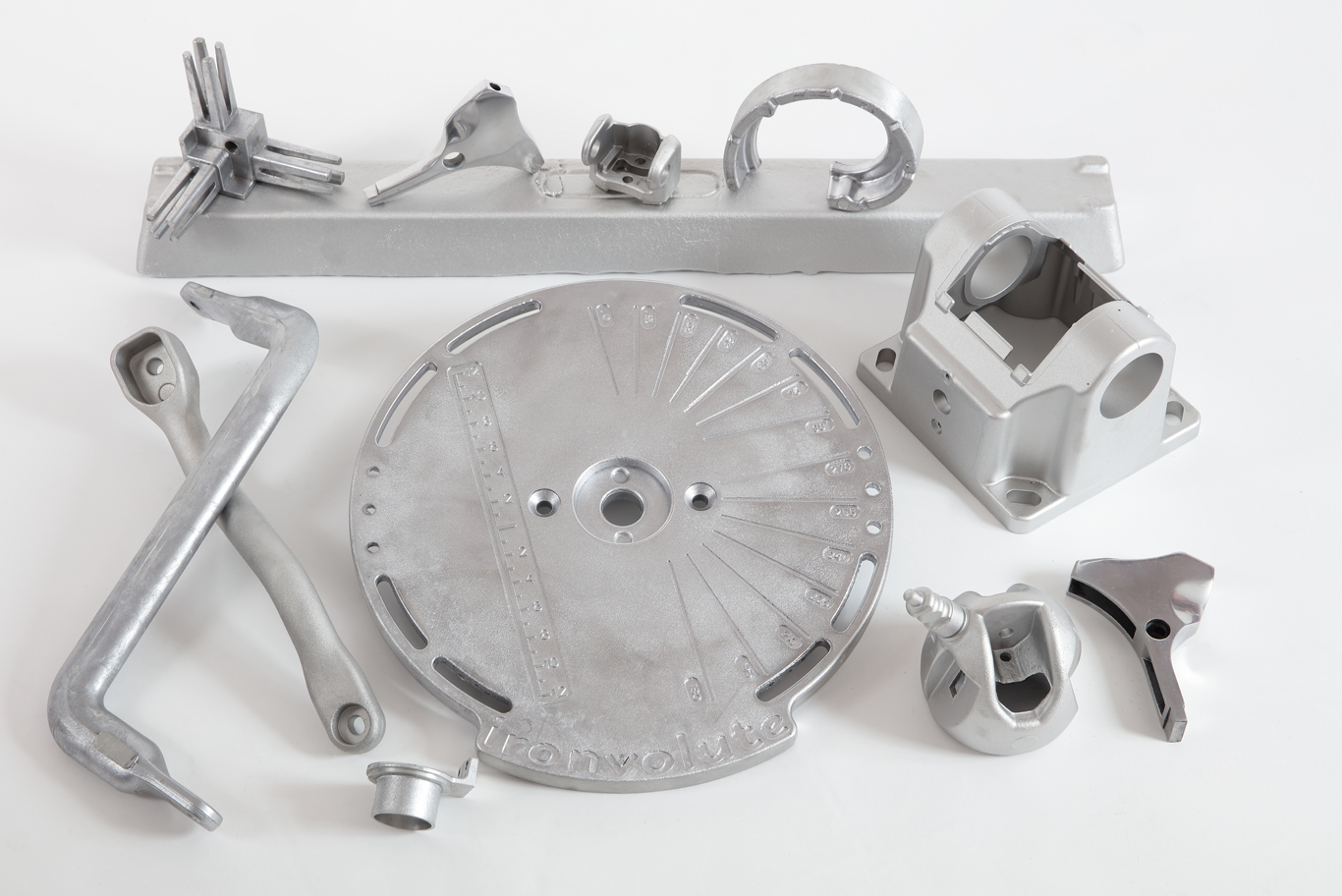

L'Aluminium de Fonderie Coquille Gravité

Le procédé de moulage en coquille par gravité consiste à verser, à l’aide d’une louche un alliage d’aluminium en fusion dans une empreinte métallique qui se solidifie rapidement pour former une pièce

- Ce procédé de transformation permet de reproduire des pièces de formes complexes avec des parois minces à côtes finies

- Les pièces en fonderie coquille nécessitent un parachèvement important qui comprend une suite d’opérations tel que sciage du jet et des poches, meulage du plan de joint, traitement thermique

- C’est un procédé de fabrication rapide et économique pour la production en petites et moyennes séries de pièces en alliages légers

- L’un de ces principaux avantages est d’avoir une répétabilité importante et une durée de vie des outillages élevées

Caractéristiques de l'Aluminium utilisé en Fonderie Coquille

- A volume égal, l’aluminium est 30% plus léger que l’acier

- L’aluminium est un excellent conducteur de température, 1.8 fois mieux que le cuivre

- Certains alliages d’aluminium de fonderie coquille peuvent subir un traitement thermique qui améliore les caractéristiques mécaniques

- Le recyclage de l’aluminium est facile et économique, favorable à l’environnement

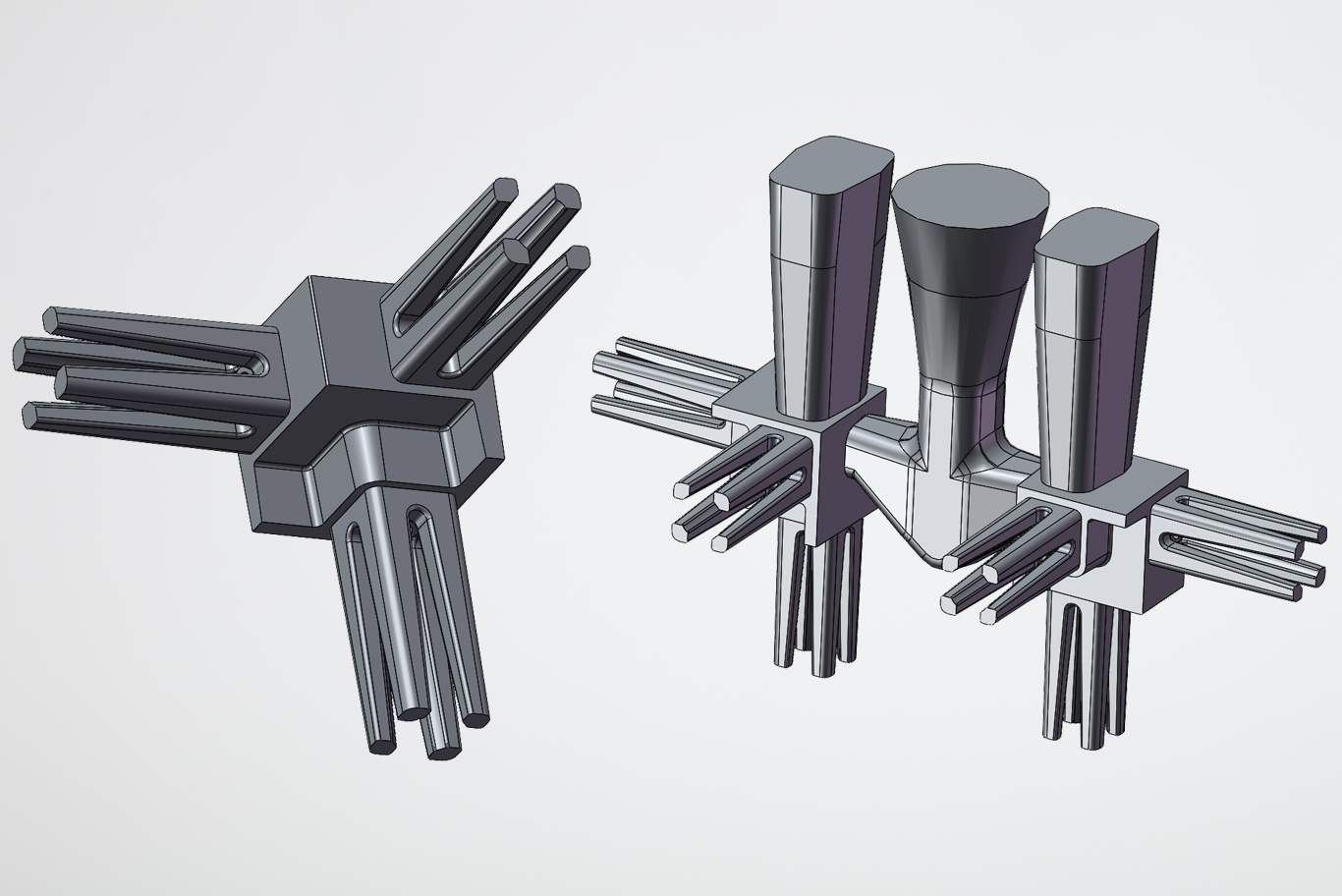

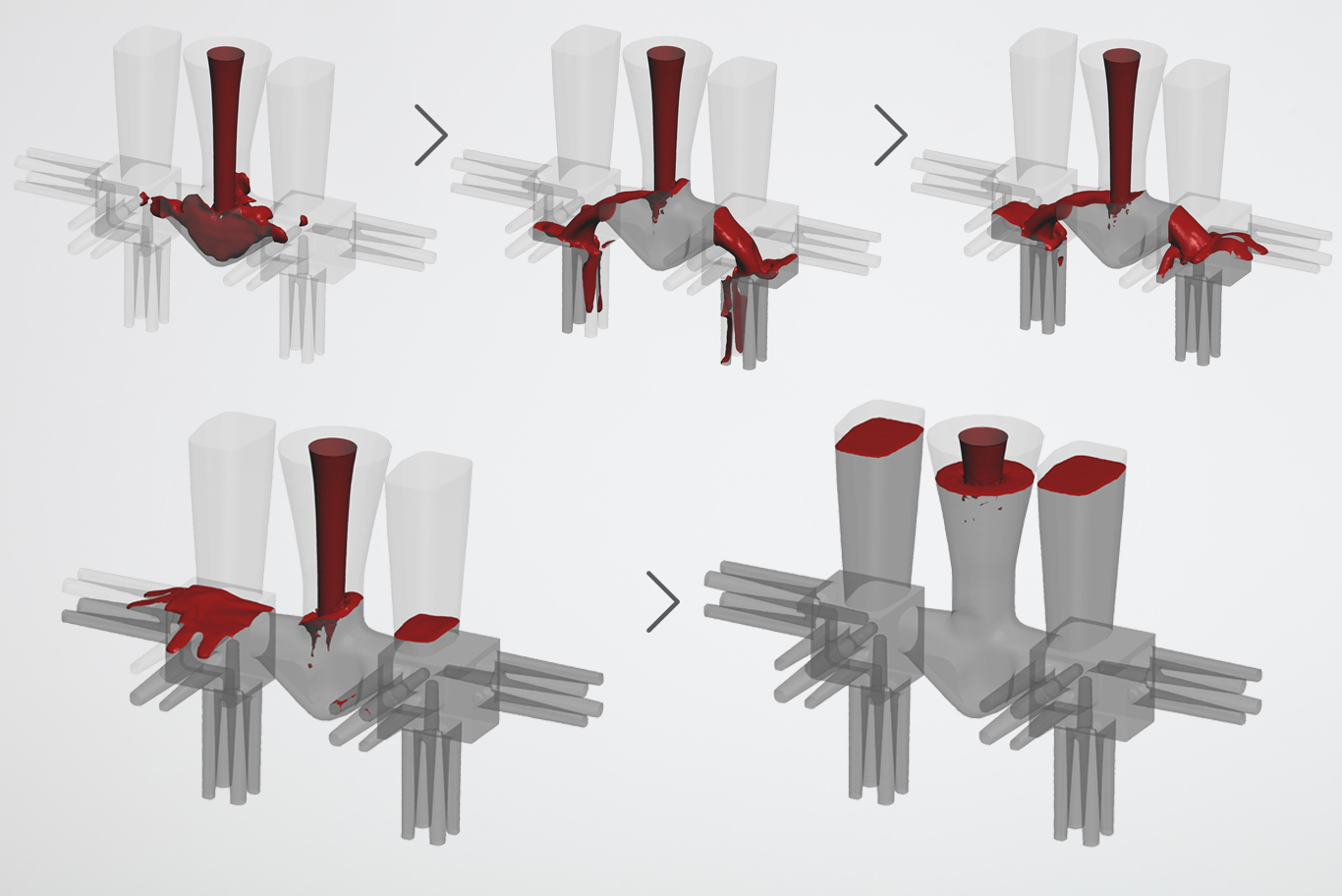

![]() Voir une vidéo de la simulation de fonderie coquille gravité aluminium

Voir une vidéo de la simulation de fonderie coquille gravité aluminium

Voir plus en détail les caractéristiques des alliages non ferreux de Fonderie et de Matriçage

Les différents alliages d'aluminium utilisés en fonderie coquille

| Désignation selon Norme Européene EN 1706 | Caractéristiques Mécaniques1 N/mm² = 1MPa | |||||

| État | Rm MPa | Rp 0.2 N/mm² | A% mm | HB | Densité | |

|

ENAC-21000 AICu4MgTi EN 1706 AU4GT 1ère fusion |

T4 |

320 |

200 |

8 |

95 |

2.80 |

|

ENAC-41000 AlSi2MgTi Mini EN 1706 AS2GT Maxi 1ère fusion |

F T6 |

170 260 |

70 180 |

5 5 |

50 85 |

2.70 |

|

ENAC-42000 AlSi7Mg Mini EN 1706 AS7G Maxi 2èmefusion |

F T6 |

170 260 |

90 220 |

2.5 1 |

55 90 |

2.67 |

|

ENAC-42100 AlSi7Mg0.3 EN 1706 AS7G0.3 1ère fusion |

T6 |

290 |

210 |

4 |

90 |

2.67 |

|

ENAC-42100 67 XB (Pièces fines) EN 1706 AS7G0.3 1ère fusion |

T6 |

300 |

215 |

17.5 |

90 |

2.67 |

|

ENAC-42200 AISi7Mg0.6 EN 1706 AS7G0.6 1ère fusion |

T6 |

320 |

240 |

3 |

100 |

2.67 |

|

ENAC-43100 AISi10Mg Mini EN 1706 AS10G Maxi 2ème fusion |

F T6 |

180 260 |

90 220 |

2.5 1 |

55 90 |

2.66 |

|

ENAC-44200 43 X EN 1706 AS12G 2ème fusion |

F |

150 |

80 |

4 |

60 |

2.65 |

|

ENAC-51100 AIMg3 (pièces d'aspect) EN 1706 AG3T 1ère fusion |

F |

150 |

70 |

5 |

50 |

2.67 |

M.C.T. ne pourra être en aucun cas être responsable de l’exploitation des données indicatives de ce document commercial