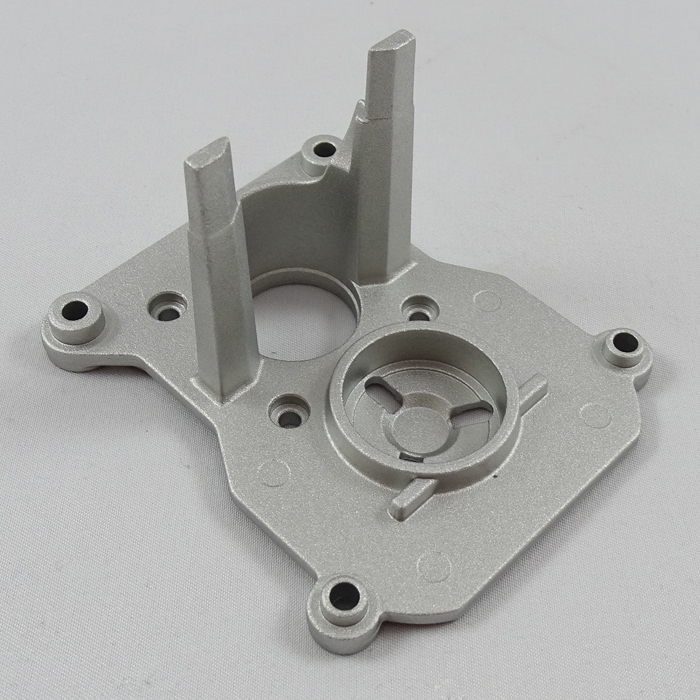

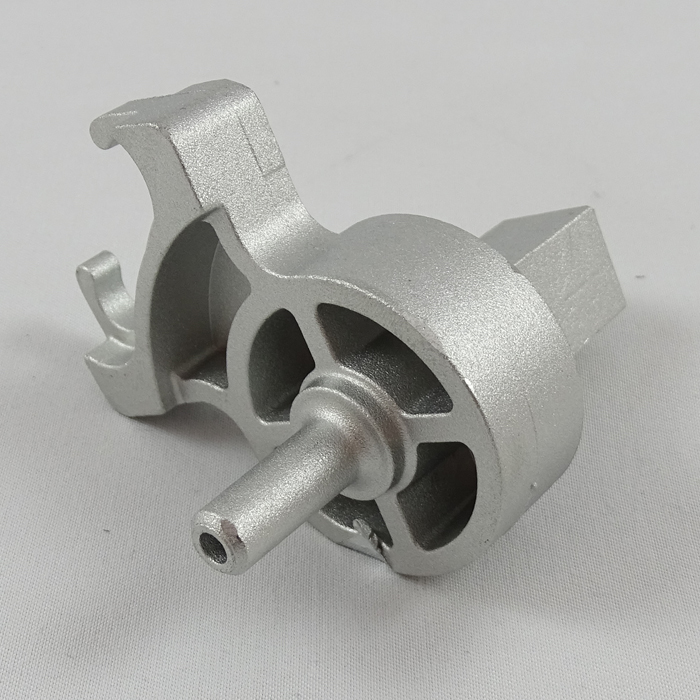

Le Zamak de Fonderie Sous Pression

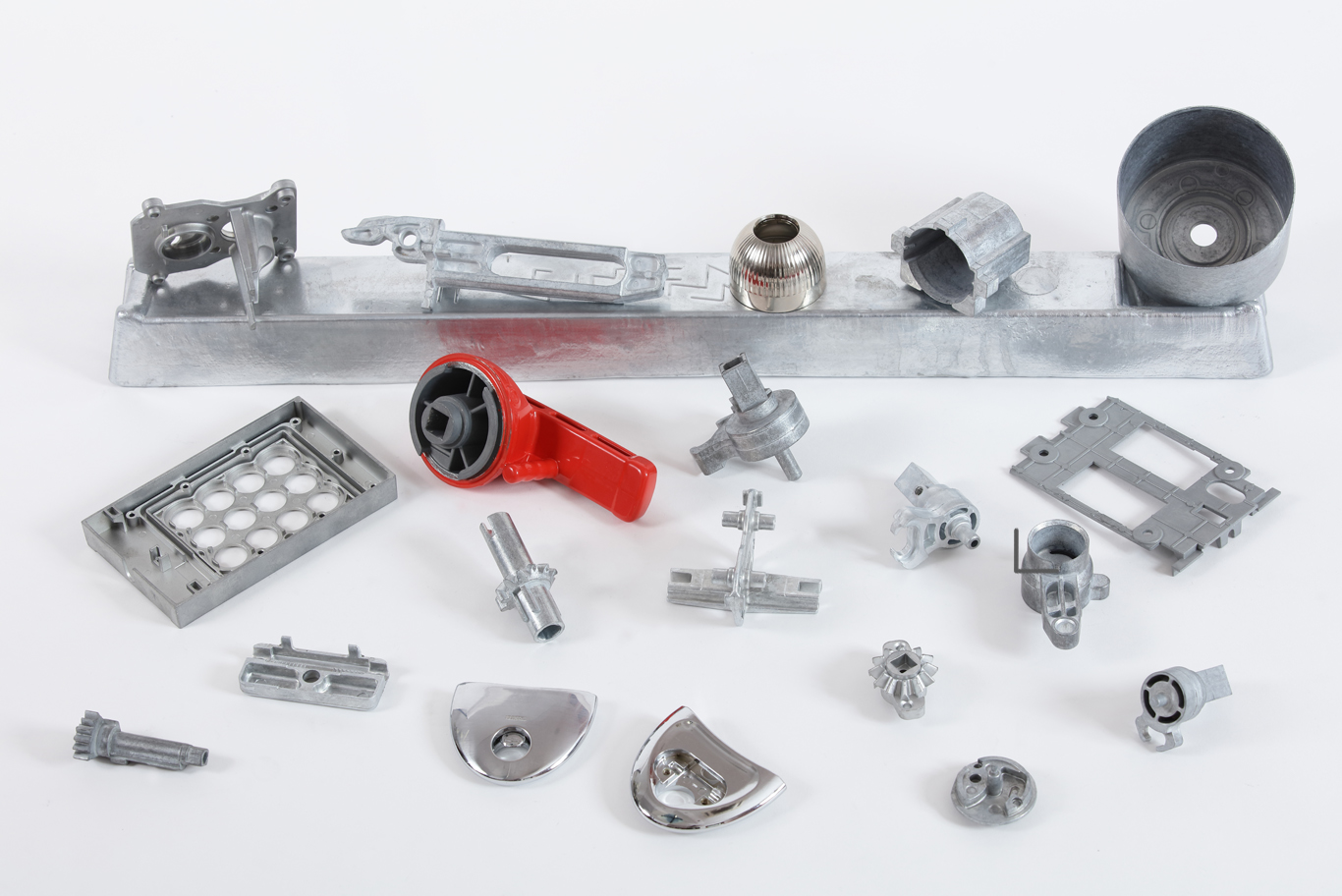

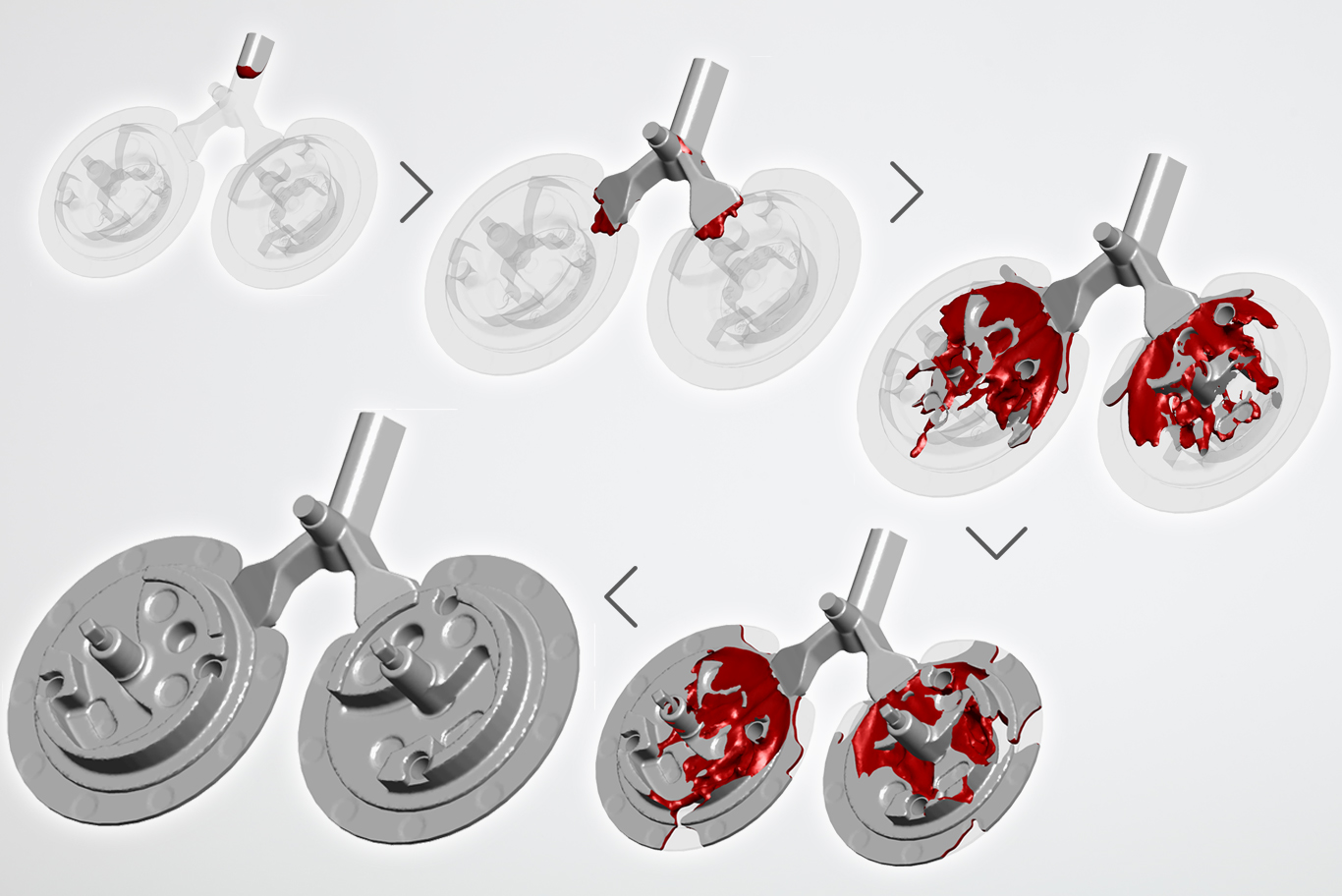

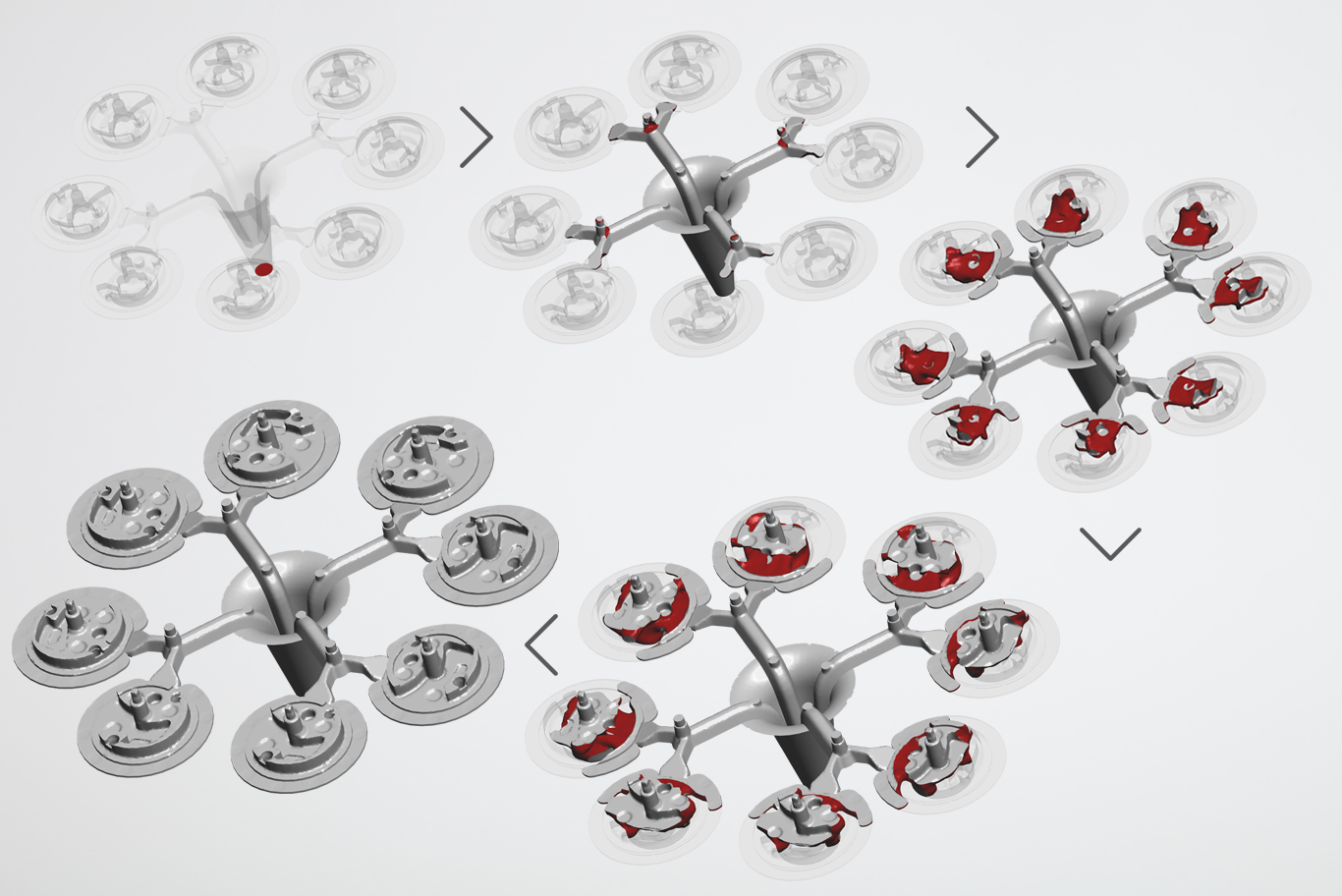

- Le moulage sous pression zamak (ou zamac) consiste à injecter sous haute pression un alliage liquide en fusion dans un moule métallique qui se solidifie rapidement pour former une pièce

- Ce procédé d'injection sous pression permet la production de pièces minces aux formes complexes avec des tolérances dimensionnelles très serrées en limitant au maximum les reprises d’usinage

- L’un de ces principaux avantages est d’avoir une répétabilité importante et une durée de vie des outillages très élevée

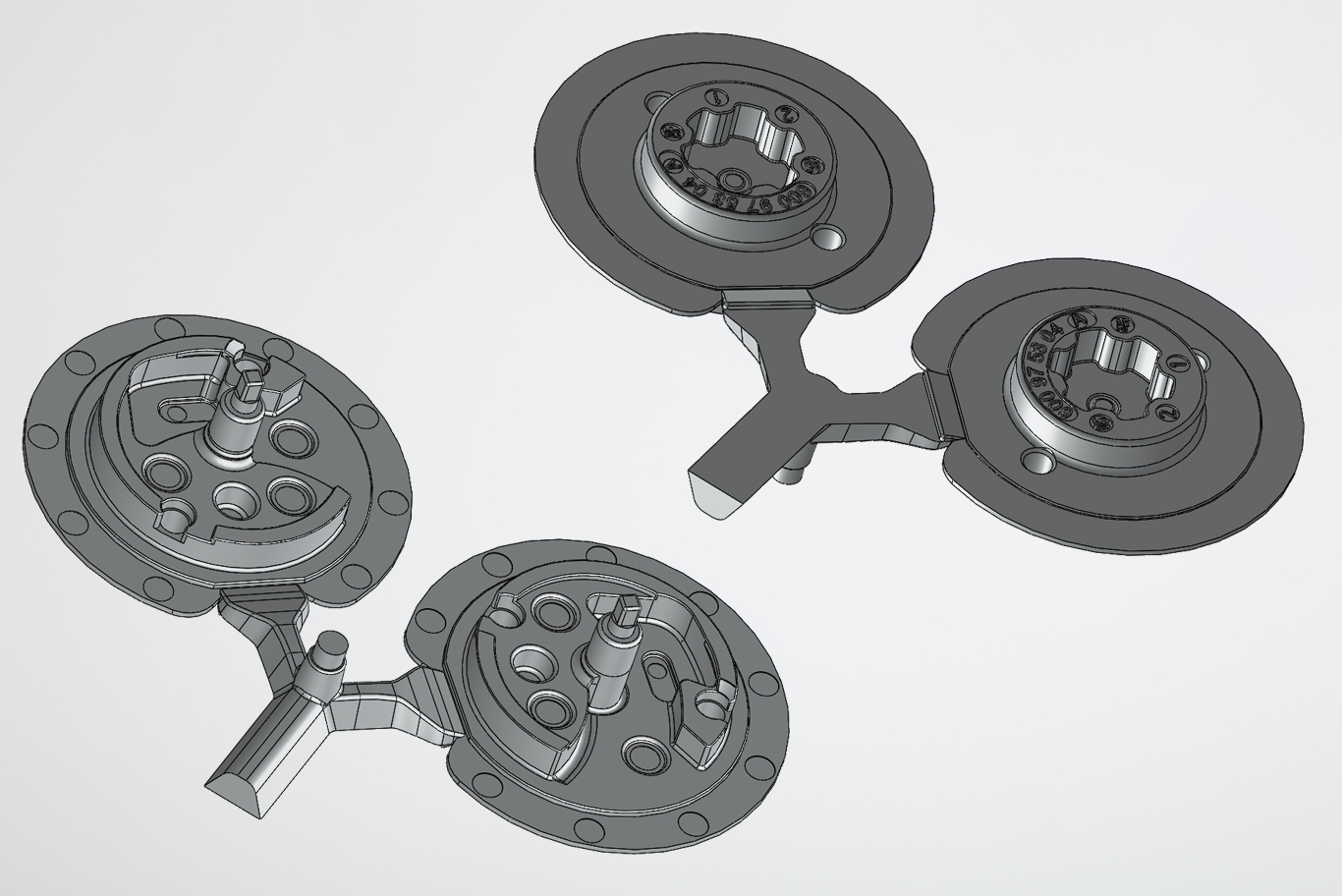

- La facilité de coulage du métal permet de réaliser des moules à injection avec de multiples empreintes

- Comme la température de coulage du métal n’est pas trop haute (environ 400°C), la chambre de compression (gooseneck) peut baigner dans le bain de métal liquide. Dans ce cas, il s’agit d’une machine avec chambre chaude. Pour les autres machines ou la chambre (container) est à l’extérieur du four, elles sont dites à chambre froide

- L’utilisation d'une chambre chaude permet de miniaturiser le processus de coulage sous pression et de faire de la micro injection avec des moules de petite taille pour réaliser des pièces de quelques grammes

Caractéristiques du zamak utilisé en fonderie sous pression

- Le zamak présente de bonnes caractéristiques mécaniques, une excellente coulabilité et une très bonne stabilité dimensionnelle

- Il permet des cadences de production élevées

- Il présente également une bonne aptitude à la décoration et à la corrosion

- Le recyclage du zamak est facile et économique, favorable à l’environnement

- Un zamak est considéré comme stabilisé après 8 semaines à température ambiante. Les pièces en alliages de zinc peuvent subir, en observant certaines précautions, des opérations de pliage, cambrage, conformage à froid. Elles peuvent aussi être assemblées par sertissage, bouterollage de collerettes et de parois minces, de rivets et de reliefs divers venus de fonderie.

![]() Voir une vidéo de la simulation de fonderie sous pression zamak

Voir une vidéo de la simulation de fonderie sous pression zamak

Voir plus en détail les caractéristiques des alliages non ferreux de Fonderie et de Matriçage

| NormeEuropéeneEN1774 | Caractéristiques Mécaniques | Conductivité Électrique %IACS | Conductivité Thermique W(m K) | ||||

| Densité | Rm N/mm² | Rp 0.2 N/mm2 | A% | HB | |||

| Zamak SAVE | 6.7 | ||||||

| ZL0400 (ZnAl4) Zamak 3 | 6.6 | 260/300 | 250/290 | 5/8 | 80/90 | 26 | 113 |

| ZL0410 (ZnAl4Cu1) Zamak 5 | 6.7 | 300/340 | 290/330 | 3/6 | 85/95 | 26 | 110 |

| ZL0430 (ZnAl4Cu3) Zamak 2 | 6.7 | 360/400 | 290/350 | 8 | 110/110 | 26 | 119 |

Voir plus en détail les aptitudes des alliages de Fonderie et de Matriçage

| Désignation selon Norme Européene EN 1706

|

Coula-bilité |

Usina-bilité |

Souda-bilité |

Polissage | Chromage | Nickelage | Étamage | Peinture | Argenture Dorure |

Anod-isation |

Zingage | Rés corrosion | Domaine d'utilisation |

| Zamak SAVE | A | B | B | A | B | B | C | B | B | F | A | E | Ameublement, serrurerie, automobile |

|

ZL0400 (ZnAl4) Zamak 3 |

A | B | B | A | B | B | C | B | B | F | A | E | Ameublement, serrurerie, automobile Meilleure résistance aux chocs et à la corrosion |

| ZL0410 (ZnAl4Cu1) Zamak 5 | A | B | B | A | B | B | C | B | B | F | A | E | Ameublement, serrurerie, automobile Meilleure résistance à la traction, résistance aux chocs et stabilité dimensionnelle |

| ZL0430 (ZnAl4Cu3) Zamak 2 | A | B | B | A | B | B | C | B | B | F | A | E | Ameublement, serrurerie, automobile Meilleur compromis dureté / résistance Recommandé dans le cas de pièces à fonctions mécaniques (engrenages) |

Aptitudes : A = Excellent, B = Bon, C = Passable, D = Médiocre, E = Déconseillé, F = Inapproprié

M.C.T. ne pourra être en aucun cas être responsable de l’exploitation des données indicatives de ce document commercial