La Simulation Numérique

Dans nos métiers, le but des simulations numériques est de permettre de valider la faisabilité d’une pièce, d’augmenter la qualité de remplissage (par exemple de minimiser les porosités), réduire le taux de rebut, d’optimiser le cout de production, d’allonger la durée de vie des outillages.

Ces dernières années, l’augmentation de la puissance de calcul des ordinateurs et la simplification des interfaces logiciels ont permis une plus grande démocratisation de leurs utilisations. Les résultats sont plus facilement exploitables pour modifier la conception des pièces et des outillages.

Deux méthodes de simulation existent : le calcul par éléments finis ou par volumes finis .

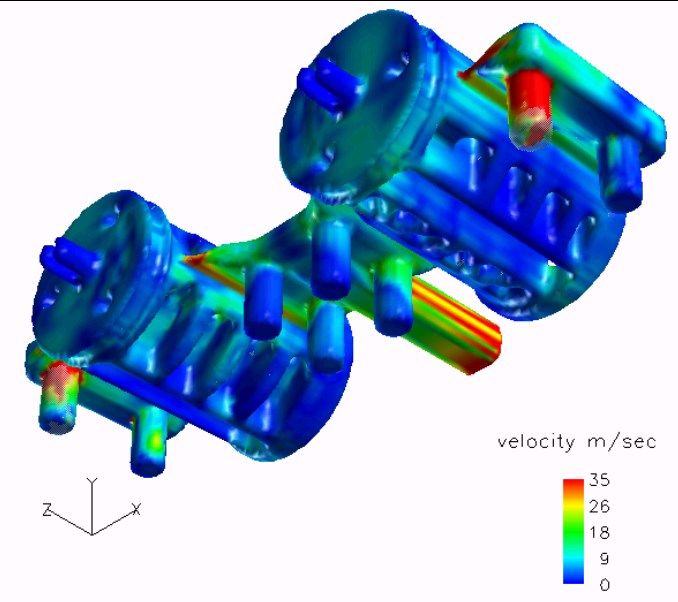

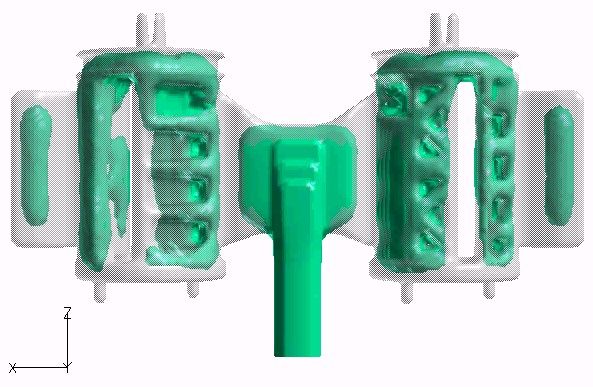

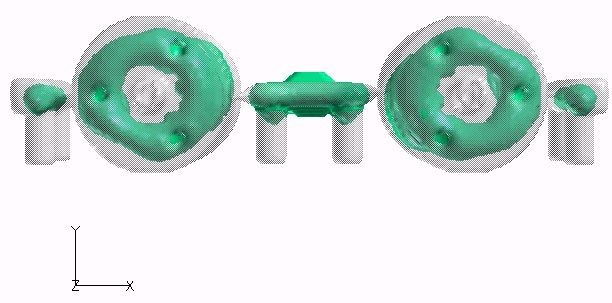

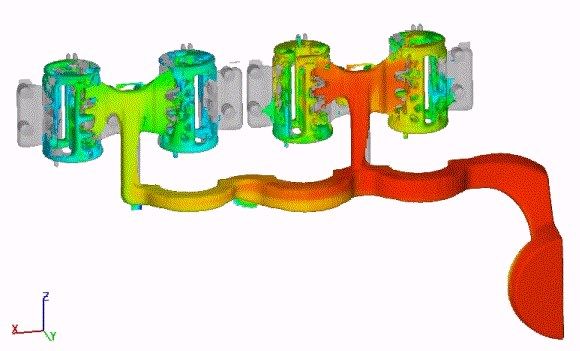

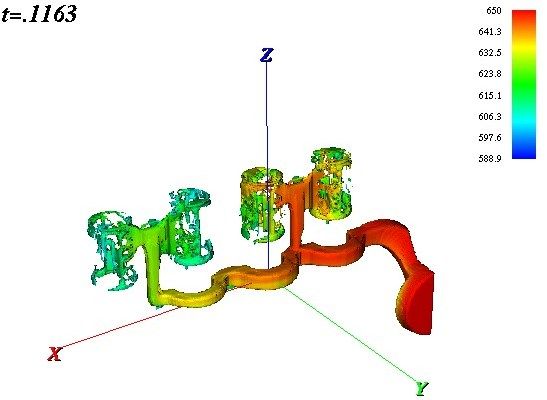

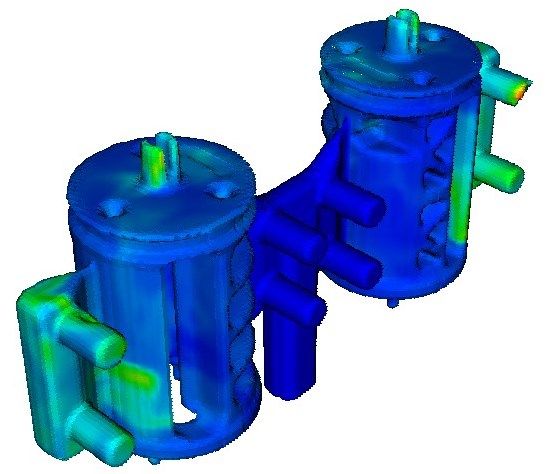

En théorie, le calcul par éléments finis est mathématiquement plus précis car la structure du maillage suit exactement la forme de la pièce alors que l’autre mode converti la forme en une multitude de cubes. Le choix de la taille des cubes rend la simulation plus ou moins précise. Le logiciel calcule les paramètres de simulation demandés : pression, température, remplissage, vitesse et autres données physiques de chaque cube, qui les transmettra à son tour aux cubes voisins.

Par contre, le temps de traitement est plus faible pour les simulations par volumes finis, ce qui un avantage quand une étude nécessite plusieurs simulations successives avant de trouver la bonne solution.

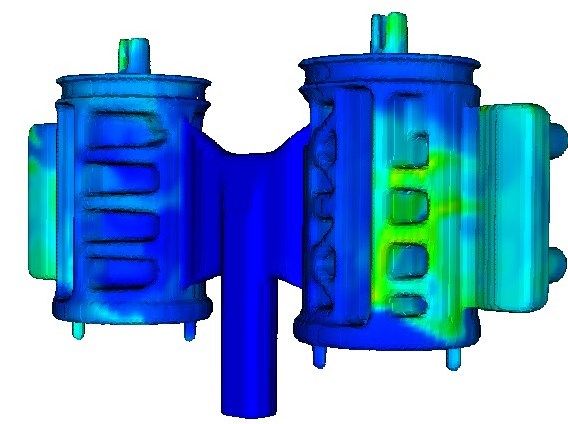

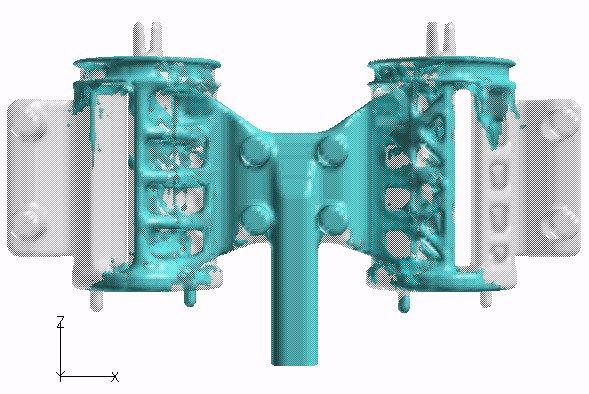

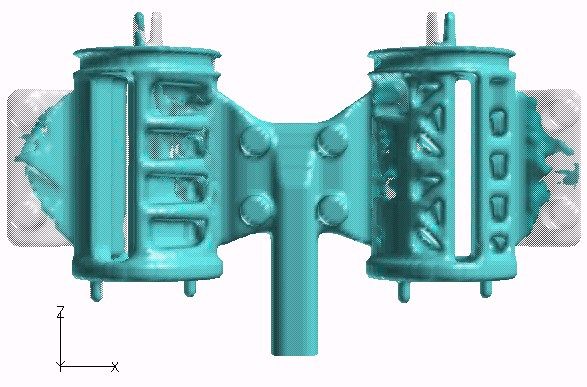

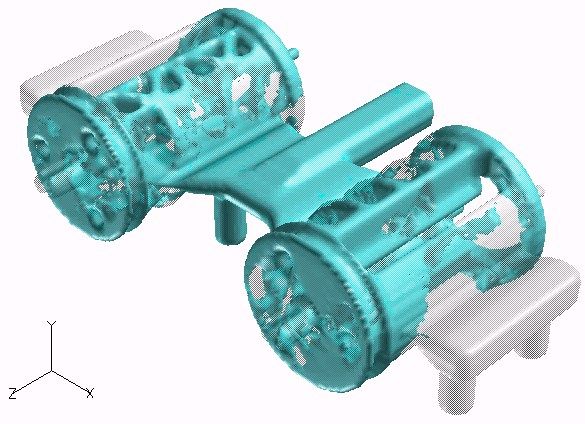

En fonderie sous-pression, les simulations peuvent se faire en trois étapes : le remplissage de la forme (pour contrôler que les alimentations sont biens conçues pour remplir naturellement la forme du moule), la solidification de la pièce (pour minimiser les porosités et retassures dans les zones critiques et vérifier que la troisième phase peut transmettre la pression au métal en fin de remplissage), et la répétition du cycle de multiple fois pour valider la stabilité des échanges thermique avec le moule en production (il faut contrôler que le circuit de refroidissement du moule est suffisant pour travailler en continu et pour réduire le temps de cycle).

Voir nos vidéos de simulations sur notre page téléchargements ►

Plus de vidéos de simulations sur notre chaine youtube ►