Gießereiformen

Gestaltung der Zuführungen für die Formen

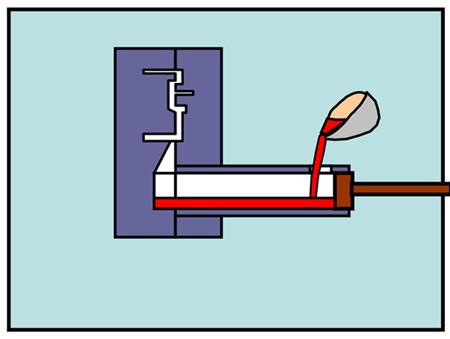

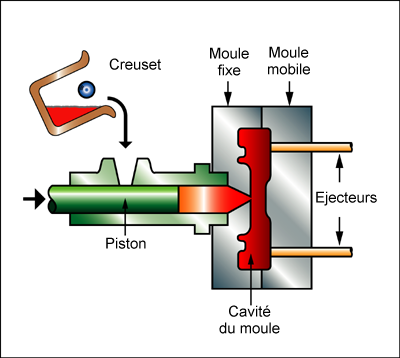

Beim Unterdruckgießen wird das Metall in eine Druckkammer (Container oder Gosseneck) gefüllt und von einem Kolben (wie eine Spritze) durch Kanäle (Feeder / Runner) zu den Eingängen des Teils (Attacken) gedrückt, um schließlich die Kavität des Teils zu füllen.

Die drei Phasen der Unterdruckinjektion :

Phase 1 : Das Metall wird langsam zu den Türen jedes Raumes gebracht (Zeit zwischen 1 und 4 Sekunden).

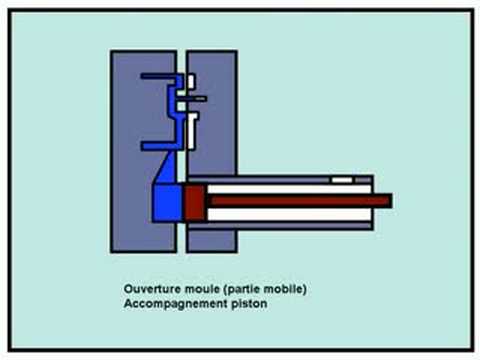

Phase 2 : Das Metall wird schnell eingespritzt und füllt den Hohlraum des Werkstücks und der Waschabsätze aus (Zeit zwischen 10 und 200 ms).

Phase 3: Das Metall wird mit Hochdruck verdichtet (Druck zwischen 400 und 1000 bar).

Argumentationspfad für den Entwurf des Systems zur Gestaltung von Netzteilen.

Zunächst geht man von den eigentlichen Merkmalen des Raumes aus.

1)Das Volumen des einzelnen Teils, das man herstellen soll, zu dem man das Volumen der Waschwülste hinzufügt, die für eine gute Gesundheit des Teils sorgen und die Luft (Entlüftungsöffnungen), die sich vor der Ankunft des Metalls in der Form befindet, herauslassen.

2) Die Mindestdicke der Münze, die die Füllzeit definiert, die umso kürzer ist, je dünner die Münze ist. Zum Beispiel beträgt die Füllzeit für ein Teil mit einer Mindestdicke von 2 mm zwischen 20 und 60 ms.

3) Je nach Art des Angriffs mit oder ohne Richtungsänderung beim Eindringen in den Abdruck erhalten wir eine Schätzung der Geschwindigkeit des Metalls beim Angriff (die in der Größenordnung von 40 ms oder 144km/h liegt).

4) Aus dem einzuspritzenden Volumen, der Füllzeit und der Ätzgeschwindigkeit lässt sich der Ätzquerschnitt berechnen (Seine Fläche an der Eintrittspforte, die das Metall zum Ausfüllen der Form des Teils nutzt).

5) Man zeichnet die Zuführungen zwischen den Angriffen jeder Kavität (Mehrfachkavitäten-Werkzeug) bis zu einem einzigen Arm, der mit der Presskammer verbunden ist. Man minimiert die Richtungsänderungen der Bahnen, um Kavitationsphänomene zu begrenzen, indem man die Regel der kumulativen Querschnitte bei jeder Vereinheitlichung der Arme beachtet (man muss den Überdruck garantieren).

6) Nun kann man das Gewicht des gesamten Clusters berechnen und überprüfen, ob die berechnete Kolbengeschwindigkeit mit den Eigenschaften der Maschine vereinbar ist.

7) Man wählt den Durchmesser des Kolbens mit der Füllrate des Metalls im Behälter. Daraus errechnet man das Luftvolumen, das in der Druckkammer mit dem Metall eingeschlossen wird.

8) Man kennt also das Gesamtvolumen der Luft (Container + Zuführung + Teile + Waschabsätze), das evakuiert werden muss, damit diese Luft nicht in den unter Druck stehenden Poren im Gussstück eingeschlossen wird (Gießerhumor, da es in einem unter Druck stehenden Gussstück immer Poren gibt). So berechnet man die Fläche der Luftzugöffnungen für eine Form ohne Vakuumsystem mit einer Luftleckrate von 200 m/s.

9)Wenn nötig, wird eine Computersimulation des Füllvorgangs durchgeführt, um sicherzustellen, dass das Metall in jedem Teil zur gleichen Zeit vorhanden ist.

10)Sobald die Zuführungen validiert sind, gibt uns das Volumen des eingespritzten geschmolzenen Metalls die Wärmemenge an, die durch das Temperiersystem und andere Techniken abgeführt werden muss.