Anglais / Français

A

Alloy - Alliage

Aluminium Alloy - Alliage d'aluminium

Aluminium casting - Moulage de l'aluminium

Alongement -Elongation

Angle pin - Doigt de démoulage

Anodic oxydation - Anodisation

As cast - Brut de coulée

Autoladling - Alimentation automatique (en métal)

B

Biscuit - Pastille

Blowing - Soufflage

Blowhole - soufflure

Boss - Bossage

Burr (flash) - Bavure

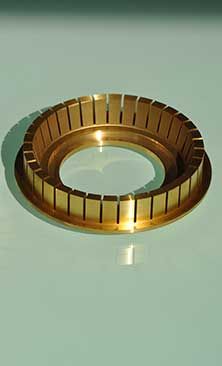

Brass - Laiton

C

CAD - CAO

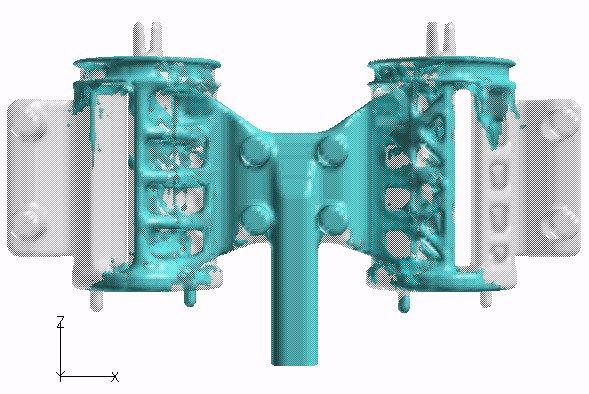

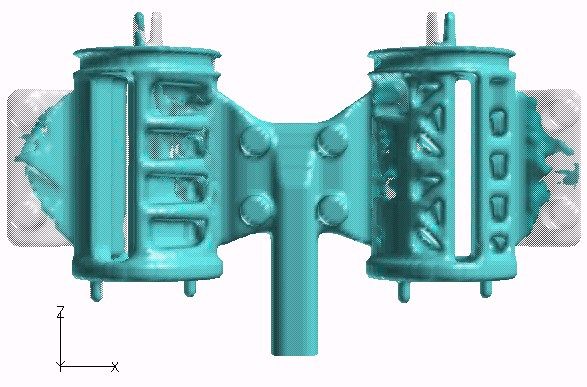

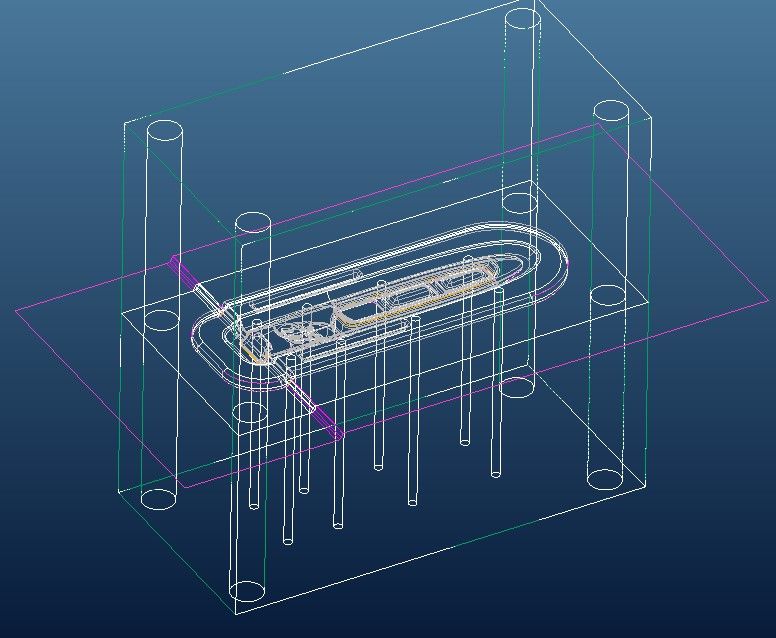

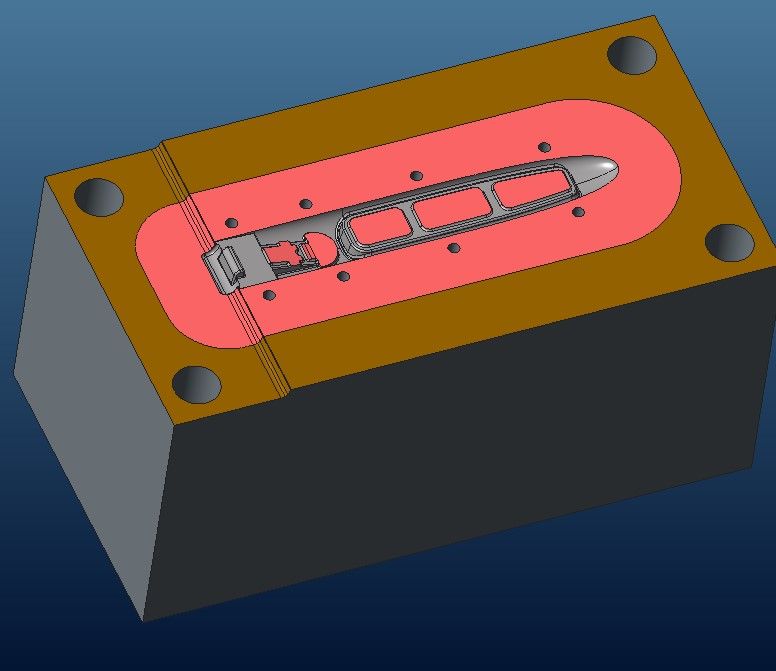

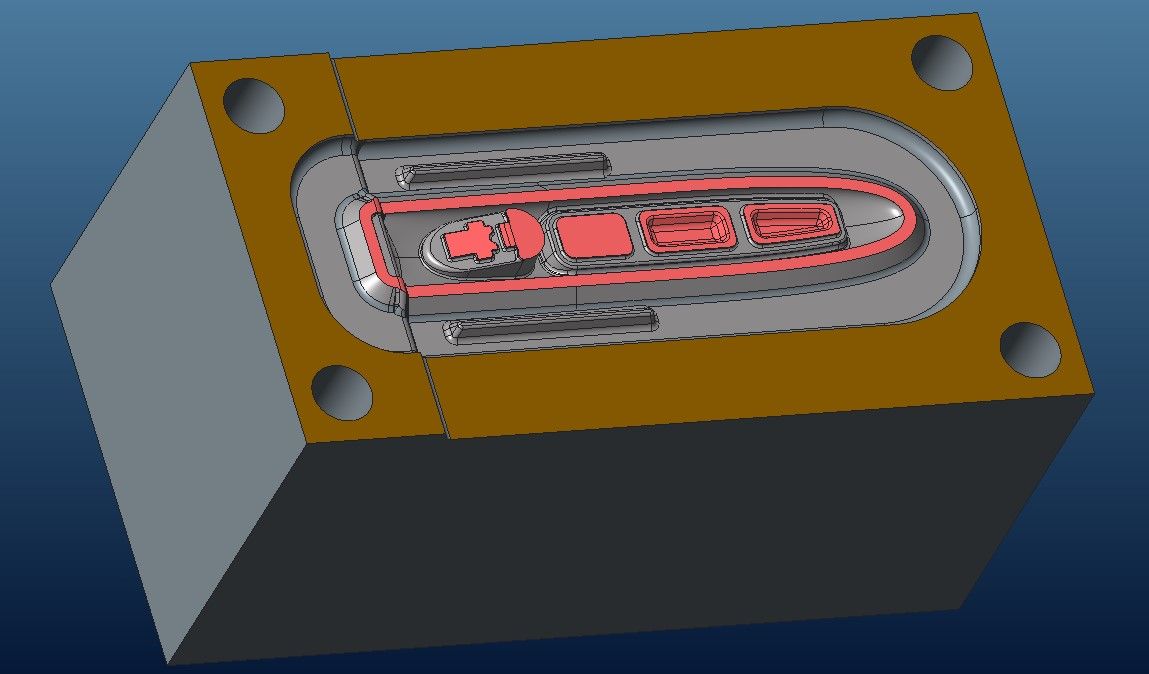

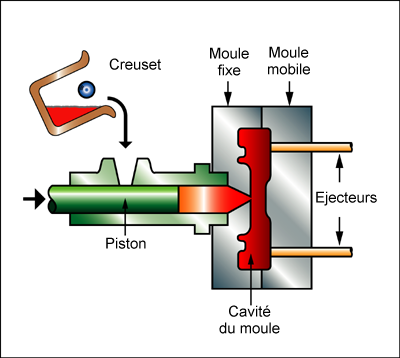

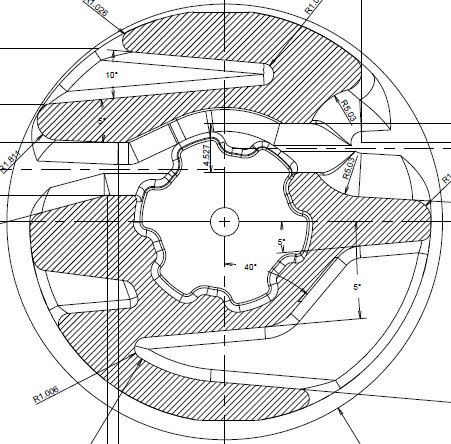

Cavity - Empreinte

Chips - Copeaux

Clutch housing - Carter d'embrayage

Comb gate - Attaque en peigne

Cold shot - reprise

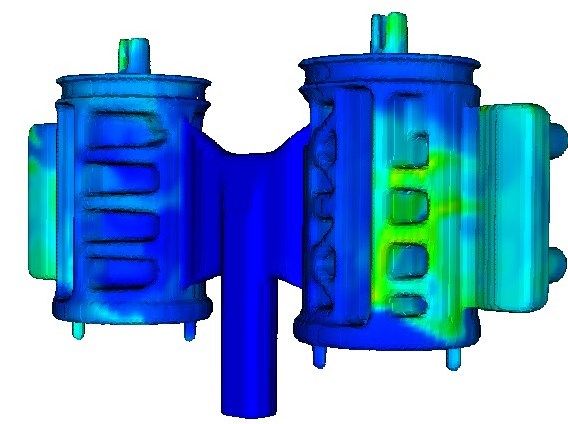

Cooling circuit - Circuit de refroidissement

Copper - Cuivre

Core pin - Broche de tiroir

Core limit Switch - Fin de course des noyaux

Corundum - Corindon

Cover - Capot

D

Drawer (mold drawer) - Tiroir de moule

E

Economizer - Economiseur

Elongation - Alongement

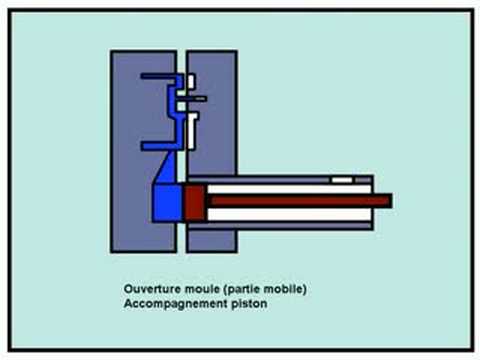

Ejector - Ejecteur

Ejector plate stop - Butée d'éjection

Ejector back plate - Contre plaque d'éjection

F

Fan - Eventail

Fan gate - Attaque en éventail

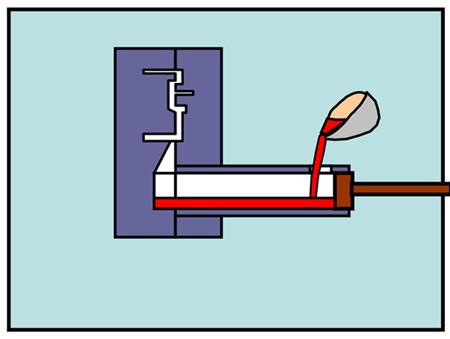

First Phase - Première phase

Fixed Die - Moule partie fixe

Fixed die half - Demi-moule fixe

Flow - Ecoulement

Foundry - Fonderie

Foreman - Chef d'atelier

Fume exhaust - Aspiration des fumées

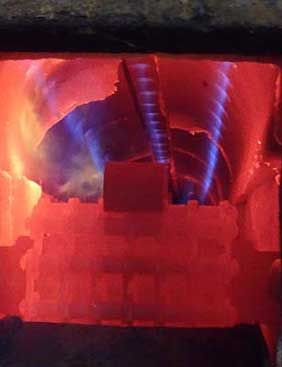

Furnace - Four

G

Gravity die casting - Fonderie par gravité

Gravity foundry - Fonderie coquille

H

Hardness - Dureté

Hard spots - Points durs

Heat checking - Choc thermique

Heat cracking - Fissuration du moule

Heat treatment - Traitement thermique

High pressure die casting - Fonderie sous pression

Holding Furnace - Four de maintien machine

Hot chamber - Chambre chaude (machine

Hot forging - Matriçage à chaud

I

Impregnation - Impregnation

J

K

L

Laddle - Louche

Leak tightness - Etanchéité

Locking Force - Force de fermeture

M

Machining - Usinage

Massive venting - Tirage d'air massif

Main runner - Canal principa

Melting bath - Bain de fusion

Melting Furnace - Four de fusion

Melting loss - Perte au feu

Moving die - Moule partie mobile

N

Nitrogen - Azote

Non-ferrous alloys - métaux non ferreux

O

Opening stroke - Course d'ouverture

Overflow - Talon de lavage

P

Production cost - Coût de production

Production speed (Cycle) - Cadence

Production Stop - Arrêt de production

Q

Quenched tempered steel - Acier trempé revenu

R

Refining - Affinage

Reject rate - Taux de rebut

Release agent - Produit de poteyage

Rheocasting - Rhéocoulée

Ring gate - Atytaque annulaire

Runner (moulds) - Alimentation (moule sous-pression)

S

Sample - Echantillon

Secondary alloy (remelt alloy) - Alliage de deuxième fusion

Second phase - Deuxième phase

Shift - Equipe

Shrinkage - Retassure

Shot blasting - Grenaillage

Shot curve - Courbe d'injection

Shot sleeve - Conteneur

Shock Absorber - Amortisseur de choc

Single cavity die - Moule à une empreinte

Solidification range - Intervalle de solidification

Soldering - Collage

Spraying phase - Phase de poteyage

Spraying Unit - Poteyeur

Spray of casting - Grappe de moulage

Spray nozzle - Buse de poteyage

Spectrography - Spectrographie

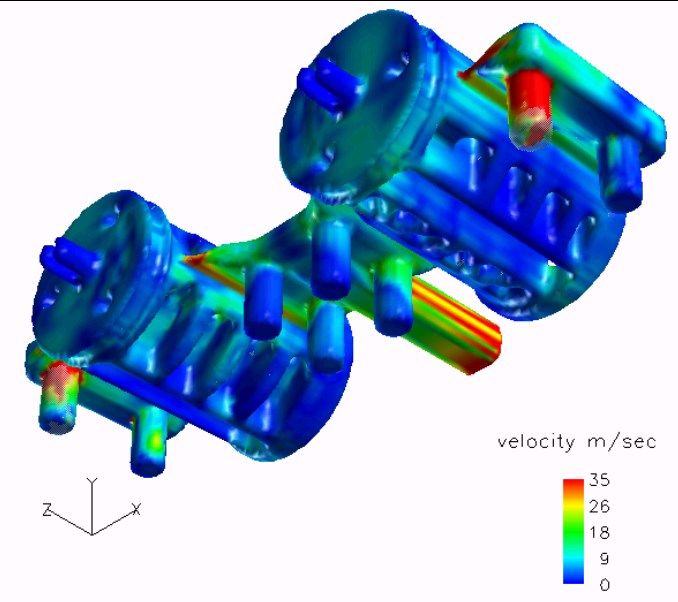

Speed (velocity) - Vitesse

Spue - Carotte (zamak)

Squeeze casting - Squeeze casting

Steel-Acier

Supplier - Fournisseur

Surface treatment - Traitement de surface

T

Tangential gate - Attaque tangentielle

Tangential runner - Canal tangentiel

Thixocasting - Thixocoulée

Tie bar - Colonne de la machine

Tie bar nut - Ecrou de colonne machine

Tool maker - Mouliste

Tool steel - Acier à outil

Trimming - Découpe

Trimming tool - Outil de découpe

U

Undercut - Contre dépouille

V

Vacuum unit - Unité de sous vide

W

Wall thickness - Epaisseur de parois

X

Y

Z

Zinc Alloy - Alliage de zinc